Calcestruzzo fibrorinforzato dalla stampa 3D, più efficienza e meno CO2

In sostituzione della più convenzionale armatura in acciaio, dei ricercatori della University of California, Berkeley hanno realizzato un fitto reticolo polimerico con la stampa 3D e ne hanno riempito i vuoti con calcestruzzo ad altissime prestazioni (UHPC). I classici rinforzi in acciaio, sebbene siano resistenti alla compressione, risultano deboli in tensione e in flessione. È proprio a partire da queste considerazioni che i ricercatori hanno sviluppato una nuova tipologia di calcestruzzo fibrorinforzato. Questo, che esiste da circa mezzo secolo, ha presentato dei limiti legati alla regolarità nella distribuzione delle fibre con conseguente maggior suscettibilità alle crepe. Ed è qui che viene in soccorso la stampa 3D.

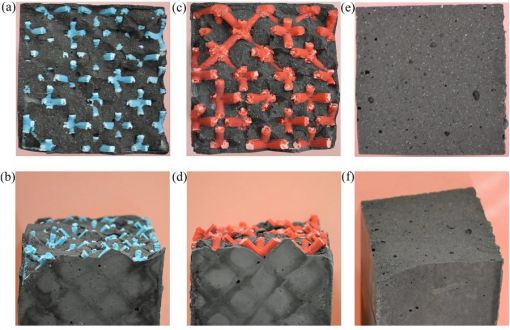

Gli studiosi della UC Berkeley così, anche allo scopo di aumentare la duttilità del calcestruzzo ad altissime prestazioni, hanno stampato dei reticoli in acido polilattico (PLA) o acrilonitrile butadiene stirene (ABS). La maggiore uniformità, resa possibile grazie alla stampa a tre dimensioni, evita la formazione di crepe migliorando le prestazioni complessive. “I nostri prototipi - hanno spiegato i ricercatori - hanno mostrato un'elevata duttilità se sottoposti a compressione e flessione. I test compressivi hanno mostrato valori di densità di deformazione elevati e in questo caso, la scelta del materiale polimerico (PLA o ABS) da utilizzare non ha influenzato il test. Riguardo alla flessione, tutte le travi rinforzate con reticolo hanno mostrato una resistenza alla deformazione fino al carico massimo (carico di picco).”

Un ulteriore vantaggio è il taglio alle emissioni di CO2. La fase polimerica, in alcuni casi, potrebbe infatti derivare da materiale riciclato. Inoltre, va sottolineato che il calcestruzzo fibrorinforzato, puntando a ridurre la quantità di cemento necessaria e le emissioni ad esso associate, nasce già con lo scopo di minimizzare l’impronta di carbonio. Strategia abbracciata anche dagli studiosi statunitensi: nell’ambito della ricerca, la fase “non cementizia” o meglio, la frazione di volume polimerico, ha superato in certi casi il 30%.

“La scelta della stampa 3D per la produzione di reticoli polimerici - hanno concluso i ricercatori - ha consentito una prototipazione rapida. La fabbricazione su scale e volumi più grandi, come la costruzione di edifici, potrebbe essere condotta mediante estrusione robotizzata con ugelli più grandi, con il vantaggio di ridurre notevolmente i tempi di produzione. Se il meccanismo di base possa rimanere il medesimo anche per una produzione a scala maggiore, va comunque confermato da ulteriori studi”.

L’industria cementiera è responsabile di circa il 5% di tutte le emissioni globali. Pertanto, le innovazioni come questa, anche se dovessero presentare inizialmente dei costi economici più elevati, potrebbero apportare benefici concreti in termini ambientali. In un’ottica di transizione verso modelli di società maggiormente sostenibili, sacrificare le spese a favore di una riduzione delle emissioni è da intendersi infatti come un investimento.