Giornalista dal 2009, esperta di tematiche ambientali e “green” e social media manager. Collabora con alcune delle principali testate eco e scrive sul suo blog letiziapalmisano.it. È consulente sulla comunicazione 2.0 di aziende ed eventi green e docente di social media marketing. In 3 aggettivi: ecologista, netizen e locavora (quando si può).

Le bioplastiche che cambieranno l’economia

Il 41% delle imprese della chimica e della chimica-farmaceutica in Italia, vale a dire ben 2.500 aziende, sono verdi. È il settore produttivo che in assoluto ha subito, e sta ancora subendo, una profonda riconversione verso la sostenibilità ambientale. La media nazionale delle imprese verdi con almeno un assunto è di circa il 25%, per cui il mondo della chimica batte di gran lunga tutti gli altri. A dirlo sono i dati Unioncamere pubblicati sul rapporto GreenItaly 2012, realizzato insieme a Fondazione Symbola, che si “limita” a registrare quanto accade, senza un giudizio di merito o una speranza recondita; non un’associazione ambientalista ma un’istituzione pubblica. Cosa sta succedendo? Probabilmente un mix di fattori. Da un lato le normative europee e nazionali si sono fatte più stringenti, per cui tutti i processi produttivi di carattere chimico-fisico richiedono una maggiore attenzione verso l’ambiente e quindi occorre individuare, progettare e mettere in campo processi e prodotti meno impattanti. Dall’altro la crisi energetica e l’insicurezza della fonte petrolifera richiedono uno sforzo di creatività e, letteralmente, l’invenzione di prodotti che sostituiscano, per esempio, le vecchie plastiche con nuovi polimeri a partire da fonti rinnovabili, come le piante. Un processo, però, che a ben guardare non è solo italiano. Recentemente si è svolta a Berlino la settima European Bioplastics Conference: un evento certamente diretto agli stretti operatori del settore e di cui non troverete eco sui media generalisti (e poco anche sugli altri, se non quelli del mondo dei produttori di plastiche) eppure ciò che è emerso è di carattere epocale non solo, e non semplicemente, per l’industria ma per l’intera società dei consumi. Da un lato, certo, c’è tutto il mondo del riciclaggio che è sempre più virtuoso e conveniente, ma dall’altro l’avanzata delle bioplastiche sta già invadendo le nostre case con prodotti del tutto indistinguibili da quelli tradizionali. Anche se, occorre dirlo, non è tutto ecologico ciò che si definisce “bio”. Vedremo perché.

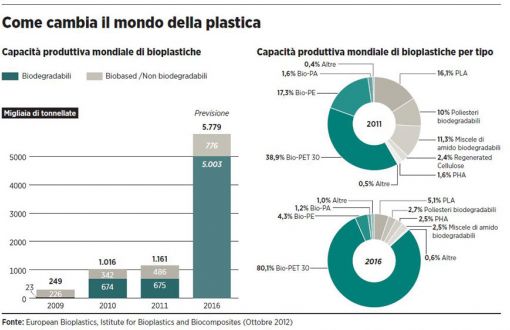

HANNO FATTO “BOOM”

Nel 2011, secondo l’associazione europea dei produttori di biopolimeri, a livello globale l’intero settore ha toccato 1,2 milioni di tonnellate di biopolimeri prodotti ma si tratterebbe ancora solo della punta dell’iceberg poiché le stime lasciano prevedere che nel 2016 questa cifra potrebbe raggiungere 5,78 milioni di tonnellate. Un balzo in avanti che ha preso di sprovvista gli stessi produttori e le stesse associazioni di categoria che sono state costrette a rivedere le stime fatte non più di un anno fa quando si immaginava una crescita più contenuta o, comunque, più progressiva e lenta. Complice, forse, anche la crisi del petrolio e la necessità per alcuni produttori leader di investire e spingere maggiormente il mercato nella registrazione di nuovi brevetti e sull’approvvigionamento di materie prime vegetali per tempo. Non c’è dubbio, infatti, che chi si conquisterà una posizione di mercato per prima, con prodotti altamente performanti, si guadagnerà una lunga rendita. E il momento per spiccare il salto è certamente questo, nella fase di transizione, quando ancora molti rimangono a guardare per capire in quale direzione spirerà il vento oppure sono paralizzati dalla crisi e incapaci di adattarsi ai cambiamenti ormai prossimi (se non già in corso). Una specie di evoluzione darwiniana: adattarsi o morire. D’altronde un anno fa, in preparazione della Conferenza mondiale sull’ambiente, fu proprio l’Unep, il programma per l’ambiente delle Nazioni unite, a spiegare alle imprese che era giunto il momento di utilizzare i vincoli imposti dalla crisi ecologica e da quella economica per creare una nuova economia e trovare nuove fonti di reddito. Spiegando proprio che le imprese che sarebbero state capaci di adattarsi per prime sarebbero state quelle a raggiungere indubbi vantaggi di mercato, certamente duraturi. Il mondo delle plastiche non fa eccezioni. Anzi: ridurre gli impatti e approvvigionarsi di materie prime rinnovabili è la sfida non più del futuro ma del presente.

BIOPLASTICHE E… BIOPLASTICHE

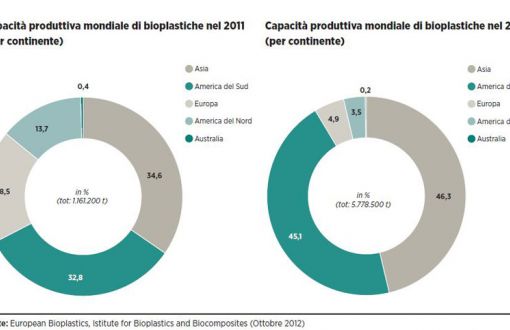

Secondo la definizione della European Bioplastics, le bioplastiche sono materie, per l’appunto plastiche, derivanti da materie prime rinnovabili oppure che siano biodegradabili. Ovviamente la cosa migliore è che abbiano entrambi questi requisiti. Esistono oggi numerosi tipi di bioplastiche, la più nota è il “mater-bi” della Novamont, ottenuta dall’amido del mais, ma anche grano, tapioca e patate sono utilizzabili, come raccontano i casi di altre aziende più o meno note. Poi ci sono plastiche ottenute, per così dire, dagli zuccheri, come la “Pla”, fatta in polilattato. Ci sono, di tanto in tanto, fughe in avanti con polimeri innovativi studiati e brevettati, magari non ancora in commercio, che fanno scalpore, come qualche anno fa quando il Cnr annunciò che si sarebbero potuti produrre i sacchetti della spesa a partire dagli scarti di lavorazione dei pomodori. In effetti quello dei sacchetti è stato – e per molti aspetti lo è ancora – un terreno di confine fra l’industria delle plastiche tradizionali e quelle “bio”. Almeno dal 2007, con un emendamento nella Legge finanziaria di allora, si tenta di mettere fuori legge i vecchi ed inquinanti shopper della spesa, ma la battaglia è stata dura e ancora oggi (a fine 2012 mentre scriviamo, ndr) ci sono opposizioni di vario tipo per lasciare in commercio le buste fatte in plastiche non biodegradabili. In tutti questi anni i produttori avrebbero potuto avere il tempo di convertire le loro produzioni ma hanno invece preferito fare ricorso in ambito europeo al punto che la UE ha inviato a fine 2012 una lettera di richiamo ufficiale all’Italia per verificare se non siano state violate le norme sugli imballaggi. Temendo che, per una volta, il nostro Paese risulti più restrittivo (ovvero virtuoso) degli altri. È anche vero che non tutte le bioplastiche, secondo la definizione ufficiale, sono davvero ecologiche. Alcune, anche se ottenute a partire da materia vegetale rinnovabile, sono pur sempre prodotti come il polietilene o il Pet. Di “bio” hanno l’origine, ma il loro impatto e la loro persistenza nell’ambiente non è dissimile da quella degli stessi prodotti ottenuti dal petrolio. Secondo European Bioplastics il bioPet nel 2016 arriverà a 4,6 milioni di tonnellate, rappresentando più dell’80% dell’intera produzione (oggi arriva al 40%). Il polietilene biobased raggiungerà, invece, le 250.000 tonnellate, vale a dire il 4% del totale. Per fortuna, spiega Hasso von Pogrell, direttore di European Bioplastics, anche le plastiche biodegradabili registreranno una crescita importante «di due terzi entro il 2016». Il futuro delle bioplastiche vedrà, quindi, la conferma di Nord America ed Europa quali aree geografi che di importanza strategica per la ricerca e lo sviluppo, oltre che come mercati di vendita, ma i nuovi impianti di produzione si concentreranno in Asia e Sud America. Anche in previsione di questo scenario, la posizione assunta da Andy Sweetman, presidente di European Bioplastics, in occasione della conferenza europea del settore è stata quella si chiedere all’Unione europea di darsi da fare sia a livello comunitario che di singoli Stati: «se l’Europa vuole trarre profitto da una crescita dell’intera filiera - è giunto il momento di decidere».

CHI INVENTA…

«Nel settore dei biopolimeri – si racconta nel rapporto GreenItaly 2012 –, un caso di eccellenza è quello di Novamont, azienda di Novara, la sua missione è la produzione di biochemicals e biomateriali in bioraffinerie di terza generazione con una forte integrazione tra chimica e agricoltura. Novamont con il Mater-bi (…) ha rivoluzionato il mondo della chimica. Caratteristica vincente di questo innovativo materiale è quella di avere proprietà d’uso simili alla plastica, ma con in più la possibilità di essere smaltito come un normale rifiuto organico. Le applicazioni del Mater-bi sono molteplici: sacchetti, stoviglie mono-uso, vaschette e pellicole per alimenti, accessori per animali. La seconda generazione dell’innovativa bioplastica cerca di usare sempre più scarti agricoli o prodotti provenienti da terreni marginali per evitare di entrare in competizione con le colture alimentari. Il successo dell’azienda piemontese è testimoniato dalla costante crescita, negli ultimi anni, del fatturato, che ha ampiamente ripagato gli investimenti R&S (il 30% del personale è dedicato ad attività di ricerca e sviluppo)». «Le possibilità offerte da quest’area di ricerca sono amplissime, visto anche il grado di multidisciplinarietà: non esiste settore, da quello agroalimentare a quello medico, che non sia interessato allo sviluppo di nuovi materiali. La crescita del settore implica il confluire di un ampio spettro di competenze, non solo nell’area della fi sica, della chimica e dell’ingegneria, ma anche in campo biotecnologico», spiega Catia Bastioli, la donna alla guida della Novamont che per prima ha avvistato questa rivoluzione green. «Penso che il futuro sia nella moltiplicazione di piccole e medie imprese ad altissimo contenuto tecnologico – continua la Bastioli –, in grado di comprendere l’innovazione tecnologica e di sfruttarla a piene mani. La preparazione stessa dell’imprenditore dovrà essere scientifica e di livello molto elevato, nonostante l’apparente caduta qualitativa della preparazione universitaria che sperimentiamo ogni giorno entrando in contatto con i neolaureati». Novamont, infatti, è attualmente impegnata in due grandi progetti di riconversione di impianti in bioraffinerie con l’obiettivo di agire in zone fortemente in difficoltà e rivitalizzare il tessuto locale attraverso investimenti lungimiranti in innovazione. Il primo progetto di riconversione, come riportato anche su GreenItaly «si sta attuando in Sardegna attraverso Matrica, joint venture paritetica con Eni, che, nel segno della chimica verde, punta al rilancio di uno dei settori chiave della ricerca e innovazione dell’economia italiana. Obiettivo del progetto è la realizzazione e la gestione di un nuovo Polo Verde all’interno del sito petrolchimico di Porto Torres di proprietà dell’Eni. Il sito che verrà composto da 7 impianti operativi dal 2016 e che impiegherà direttamente oltre 600 persone nel territorio punta a diventare una delle maggiori bioraffinerie integrate di terza generazione nel territorio al mondo, utilizzerà tecnologie Novamont e materie prime rinnovabili per la realizzazione di monomeri bio, lubrificanti bio, biofillers, intermedi/additivi bio per elastomeri e bioplastiche. Il progetto vuole creare virtuose sinergie con la realtà agricola e le colture locali, facendo leva sulla forte vocazione agricola del territorio sardo e degli ecosistemi locali e creando inoltre importanti opportunità di crescita e differenziazione a livello di entrate (income) per le realtà agricole del posto». Un altro progetto di riconversione che possiamo considerare di una certa rilevanza è quello del primo impianto su scala industriale per la produzione di butandiolo (usato, per esempio, per alcune resine sintetiche) da risorse rinnovabili attraverso una joint venture con Genomatica, società americana leader nel campo delle biotecnologie industriali applicate alla chimica verde. A questo scopo Novamont sta riconvertendo un impianto a Bottrighe, fermo dal 2006, e utilizzerà la tecnologia Genomatica per produrre butandiolo da risorse rinnovabili che verrà utilizzato per la produzione, appunto, di bioplastiche.

…E CHI RINNOVA LA TRADIZIONE INDUSTRIALE

Se la Novamont, fondata alla fine degli anni Ottanta da Raul Gardini proprio per sperimentare strade innovative, anche altre imprese italiane hanno poi trovato nella chimica verde e nelle bioplastiche la strada per rinnovarsi. È il caso, per esempio, della Zema, azienda produttrice di accessori domestici oggi in bioplastica. La sua storia affonda le radici addirittura alla fine dell’Ottocento: «L’azienda – racconta Armido Marana, amministratore delegato e direttore generale di Zema – agli albori dell’attività, produceva le grandi mollette in legno utilizzate nell’industria tessile, diventate poi, alla fine degli anni Trenta, le mollette in legno per uso domestico: Zema era diventata una falegnameria che trasformava i faggi del Cansiglio in mollette impiegando centinaia di famiglie della zona. Negli anni Cinquanta l’azienda si è rivolta alla plastica, intuendo le enormi potenzialità di quello che all’epoca era, a tutti gli effetti, un materiale innovativo. La leggenda vuole che le mollette in plastica della Zema siano state le prime al mondo. Negli anni più recenti l’enorme pressione portata dalla concorrenza cinese, che ha copiato i nostri modelli (compresi i difetti), ha messo a rischio la nostra forte presenza sugli scaffali della grande distribuzione». Poi sono arrivate le bioplastiche. «Dovevamo reinventarci un futuro sul mercato – racconta Marana – e così abbiamo riflettuto sulle nostre capacità e il valore del nostro know how. Siamo giunti alla conclusione che dovevamo far valere la nostra grande esperienza nel campo dello stampaggio a iniezione delle materie plastiche. Nel 2000, a queste competenze abbiamo aggiunto la mia personale conoscenza dei processi di riciclo e dei materiali da essi ottenibili iniziando i primi tentativi di stampaggio a iniezione delle bioplastiche, in particolare del Mater-bi, materiale sino ad allora impiegato esclusivamente per gli shopper. Con fatica e caparbietà, grazie al nostro settore ricerca e sviluppo e alla collaborazione con Novamont che ci riforniva di Mater-bi, siamo riusciti a creare la linea Eco Zema, ossia le prime posate al mondo a essere certificate per la compostabilità. Da lì è nato il resto: piatti, bicchieri, palettine... Questo ci ha permesso quanto meno di mettere alle spalle i momenti bui e di guardare con ottimismo al futuro. Oggi il 60% del nostro fatturato è rappresentato da Eco Zema, linea prodotta con materiali compostabili da fonte prima rinnovabile, e questo ha di riflesso trasformato completamente l’azienda perché anche la produzione delle mollette è stata convertita all’utilizzo della plastica riciclata ottenendo la certificazione di plastiche di seconda vita. La scelta del basso impatto ha investito l’azienda cambiandone non solo l’immagine ma anche processi e prodotti, rinnovandola fin nelle fondamenta».

RICERCA

Esperimenti a “cuore aperto”. Dalla chirurgia alla bioplastica e ritorno Siamo abituati a immaginare le bioplastiche nella vita quotidiana: le buste della spesa, lo spremiagrumi, al massimo le gomme della nostra auto. Ma gli usi e le applicazioni sono praticamente illimitati. Così come la fonte delle idee da cui prendere spunto. Prendiamo, per esempio, l’acido poliglicolico o poliglicolide (PGA): un polimero biodegradabile noto dal 1954 ma per parecchi anni praticamente inutile perché fra le sue proprietà vi era quella di degradarsi troppo in fretta. Nel 1962, però, si è capito che questa sua caratteristica sarebbe stata ottima per praticare, in medicina, suture riassorbibili. Cinquant’anni dopo, un’azienda finlandese, specializzata in ricerca e sviluppo di nuove tecnologie, la VTT, per migliorare significativamente le qualità delle bioplastiche per il packaging ha scoperto che il PGA può essere una risorsa innovativa. Secondo i ricercatori della VTT questo polimero darebbe maggiore forza agli imballaggi in plastica migliorandone anche la tenuta stagna. Le bioplastiche a base di PGA sarebbero quindi fra il 20 e il 30 per cento più forti delle plastiche in acido polilattico e in grado di resistere a temperature di 20 gradi superiori. Sembrerebbe, però, essere più fragile di queste, anche se, assicurano i ricercatori finlandesi, la biodegradabilità potrà essere regolata a piacimento. Per tornare invece in sala operatoria, proponiamo l’esempio di un’azienda italiana, la Bio-On, che ha inventato una bioplastica, la Minerv-Pha, in omaggio alla dea romana della saggezza e protettrice degli artigiani, ottenuta dagli scarti di lavorazione degli zuccherifici che solitamente sono un costo perché complessi da smaltire. «Questa plastica rivoluzionaria – si legge in GreenItaly 2012 – potrebbe arrivare nelle nostre case già dal prossimo anno, sotto forma di bottiglie, vasetti, ma anche di dispositivi medici. Non rilasciando alcun elemento tossico per l’organismo umano, Minerv-Pha può essere utilizzata anche nella produzione degli stent cardiaci che evitano l’ostruzione delle arterie. Entro il 2012, Astorri e Cicognani, i fondatori dell’azienda, vogliono realizzare un impianto a grande scala capace di sfornarne 10 mila tonnellate l’anno. Un progetto importante per i due soci che hanno già scommesso budget considerevoli e investono 2,3 milioni di euro l’anno in ricerca. Ma l’obiettivo è ambizioso: aprirsi al mercato europeo, americano e mediorientale».